中国中车股份有限公司(简称“中国中车”,缩写“CRRC”)是经国务院同意,国务院国资委批准,由中国南车股份有限公司、中国北车股份有限公司按照对等原则合并组建的A+H股上市公司,属中央企业。[1] 经中国证监会核准,2015年6月8日,中国中车在上海证券交易所和香港联交所上市。根据2016年6月公司官网介绍,集团有46家全资及控股子公司,员工17万余人,集团总部设在北京。

截止2016年,中车产品出口到全球101个国家和地区,覆盖六大洲的11个市场区域。2011年~2014年,中车海外签约金额分别为19.25亿美元、35.88亿美元、39.6亿美元和67.47亿美元,年均增长55.7%。

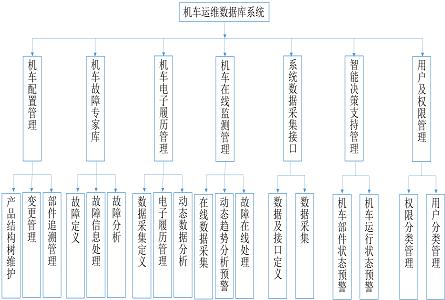

近年来,随着中车集团业务激增,机车维保管理问题日渐突出。基于此,北京奇观技术根据中车集团内部需求,设计开发了机车设备全生命周期云管理系统,该系统以机车设备管理流程为主线,主要包含基础数据、维保过程、电子履历、在线办公、系统设置、数据分析、系统整合、系统测试等模块。

该项目已在中车集团内部多个子企业部署实施。

项目背景

洛阳机车公司成立了独立部门维保事业部,负责异地机车维保业务。机车产品通常由机械系统、电气系统、动力系统等多部分组成,其结构极为复杂,且机车产品的新造、维护、修理、运用分别由机车新造厂商、部件分包商、机务段、大修企业、铁路局、铁路总公司等多单位协作完成机车整个寿命周期的过程,而各协作单位都有自己独立的管理流程,其间产生的大量数据和信息无法共享,造成机车运行周期内的寿命周期管理没有完整的数据链支撑;机车关键大部件追溯困难;设计变更及适应性改进无法及时准确的传递;机车的新造、检修、应用无法形成统一的数据管理,造成机车维保没有数据依托。目前的机车维保过程中,存在如下几个问题:

1) 机车物件不透明。机车的类型较多,工程师只有拆解机车后,才能了解该机车的具体物件。

2) 机车物件无法追溯。机车部件信息没有电子化、信息化,导致即使是同一型号的机车,在拆解之前仍然无法了解其内部的物件信息(部件的各种参数信息)。同时,各种物件的信息无法追溯。

3) 机车维保信息孤立,调阅不方便。机车维保过程中的信息,比如物件的状态、物件型号、验收报告等基本都以纸质方式记录,导致信息不透明,调阅不方便。

4) 无法形成质量故障专家库系统,维保经验难以传承。由于机车维保过程没有电子化、信息化,导致维保的效率及结果受人为影响因素较大,如果某维保专家离职,则该机车的维保经验就消失了。

5) 维保进度等难以实时监管。目前,由于请料管理、物流管理、维保进度管理等过程基本采用线下进行,导致效率低,无法进行实时进度监控。

6) 异地维保人员工作状态难以监管。目前异地维保人员被派出后,无法实时跟踪其工作状态。

7) 无法进行各种参数的智能化分析,从而无法进行智能化决策。由于缺少维保过程中各环节信息的电子化、信息化,导致各种信息比如物件的使用寿命、维保人员的维保效果等都无法进行智能分析。

因此,如何有效的对机车维保过程中的各个环节进行有效的管控及追踪,提高工作效率,提高智能化决策,成为维保事业部、洛阳机车公司必须解决的一大问题。

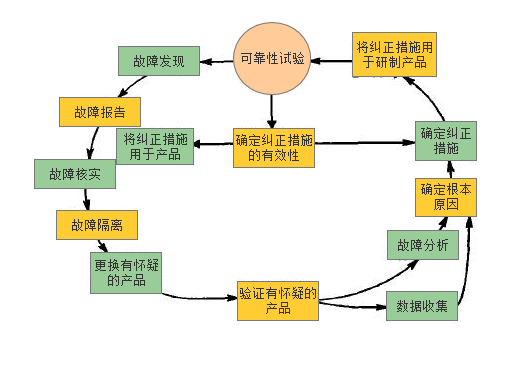

该方案基于FRACAS理念,建立质量故障库闭环系统,能够解决维保事业部异地维保过程中存在的问题,实现异地维保的电子化、信息化、流程化、智能化。FRACAS即故障报告、分析和纠正措施系统,也称故障闭环管理系统。FRACAS运行管理不仅仅要求我们去整理质量活动中有关的数据、报表、记录、文件,更要求我们以严格的流程执行,实现质量故障的闭环管理,其中对质量问题的防范以及整改措施的有效执行是整个闭环管理流程的关键点。FRACAS故障闭环系统如下图所示: